應用ERP系統后,塑膠行業質量管控有何變化?

發布日期:2025-05-22關鍵詞:ERP系統

在塑膠行業競爭白熱化的當下,產品質量是企業搶占市場的關鍵砝碼。傳統質量管控依賴人工檢驗與經驗判斷,常面臨標準不統一、追溯效率低等難題。那么ERP系統的引入,是否能為質量管控裝上 “智能大腦”?它又是如何通過數據驅動、流程優化與全鏈協同,來重塑塑膠企業質量管理模式的?接下來就由順景小編為大家解析一下。

應用化工新材料ERP系統后,塑膠行業質量管控有以下變化:

一、原材料采購質量管控方面

1、供應商管理精細

企業能利用化工ERP系統建立詳細供應商數據庫,包含質量表現記錄等信息。依記錄對供應商分類評級,質量差的預警,促企業更換或整改,從源頭保障原材料質量。

2、采購協同質量需求

新材料ERP系統能使采購和生產計劃緊密相連。生產部門輸入需求后,采購部門可獲取數據,并在采購訂單明確原材料質量要求,避免采購與生產脫節致原材料質量不符要求。

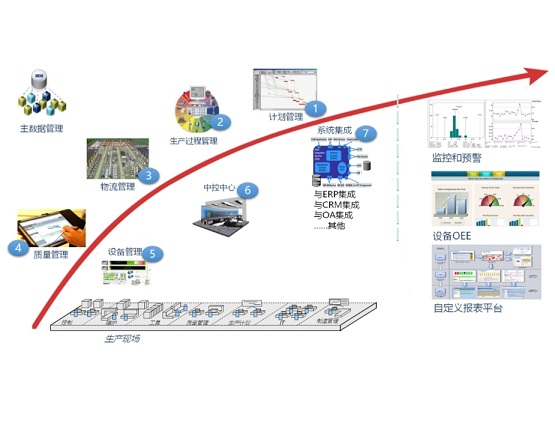

二、生產過程質量管控方面

1、生產流程標準化可視化

ERP系統將會助力企業建立標準化生產流程,明確各環節質量控制點和操作標準,直觀展示給生產人員。管理人員可實時監控流程,參數偏差及時調整,保障產品質量穩定。

2、質量數據實時收集分析

連接檢測設備和傳感器,可實時收集生產過程質量數據并存儲。系統能運用統計分析工具分析數據,發現質量問題和風險,追溯生產流程,找出根源改進。

三、成品質量管控方面

3、成品檢驗與追溯高效

化工ERP系統會自動生成成品檢驗計劃和標準,檢驗人員依提示檢驗,不合格品信息及時記錄。利用追溯功能,可追溯成品生產各環節信息,找出質量根源整改。

4、質量統計與報告自動化

自動匯總統計成品質量數據,生成質量報告,為質量決策提供支持,助管理層評估質量水平,制定質量改進計劃策略。

四、案例分享:某塑膠制品企業的質量管控升級

1、應用前痛點:

多車間質檢標準不統一,同類型產品不同批次的硬度指標波動達±5邵氏度;客戶投訴后需人工翻查紙質記錄,追溯耗時長達2天,常因響應延遲導致索賠;原材料讓步接收缺乏系統管控,混用不同批次原料導致成品性能不穩定。

2、化工新材料ERP系統落地成效:

()質量穩定性:關鍵工藝參數合格率從82%提升至95%,產品不良率下降35%;

(2)追溯效率:問題批次定位時間從48小時壓縮至2小時,客訴處理周期縮短60%;

(3)供應鏈協同:通過供應商績效排名,前三大原料供應商的來料合格率平均提升至98%,退貨成本降低40%。

綜上所述,ERP系統的深度應用,讓塑膠行業的質量管控告別 “粗放式” 管理時代。從原材料到成品的全程數字化監控、從被動響應到主動預防的思維轉變,都在推動企業邁向高質量發展新征程。可見引入ERP系統是個不錯的決策。未來,隨著技術不斷迭代,順景ERP將持續賦能塑膠企業,以更高標準的質量管控,在市場浪潮中穩立潮頭。